中国企业如何开展员工自主维护活动

撰文:成都华标企管 首席顾问 蒋良君

一、员工自主维护的起源与发展

1、员工自主维护的起源

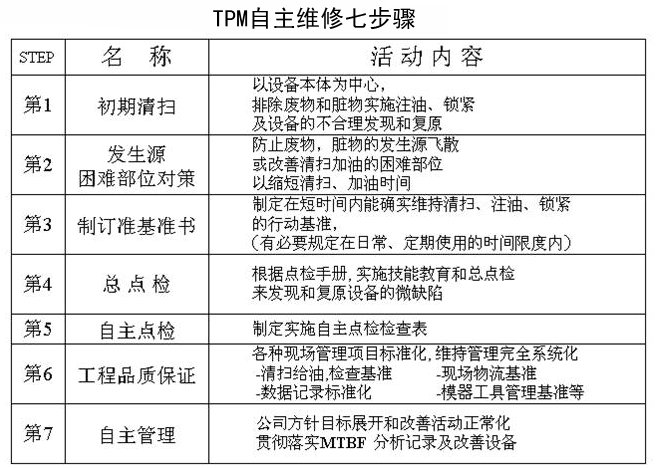

一提到“自主维修”,就会想到TPM。TPM是日本设备管理协会于1970年提出的,企业推进TPM管理的核心内容是建立自主维修体系,TPM的自主维修七步骤,见(图1)。

在国内,很少有企业走完了这七个步骤且维持下来,也很少企业做到了员工“自主”维修,为什么呢?因中国企业的文化与传统不同,员工平均文化水平不同,习惯 和素养不同。因此,如何结合中国国情开展员工自主维护,笔者现将曾辅导企业推进“中国式员工自主维护”的方法与大家分享,希望能对推进自主维护的企业,起 到抛砖引玉作用。

图1:TPM自主维修七步骤

2、从“自主维修”与“自主维护”

学习外国的东西要“结合自己的国情、厂情,要洋为中用”。可见,国内企业在学习和实施TPM自主维修时,也应结合厂的实际情况做出适应性改变,适合自己的才是最好的。

TPM, Total Productive Maintenance,早年译为“全员生产维修”,海外华语地区多译为“全员生产保全”,也有译为“自主维护”的。“自主维护”与“自主维修”的目的是 一样的,只是达到目的的途径和方法略有不同,以更适合中国企业开展自主维护活动。

自主维护是日常生产运行中员工对设备、工作设施的清扫、检查、保养乃至简单的维修活动。企业要有效开展自主维护活动,不是孤立的开展,而是与专业维护密切关联的,自主维护、专业维护、维修预防,形成自主维护的管理闭环。

二、如何正确理解中国式(本土化)的员工自主维护?

自主维护就是“操作人员对其所负责的设备,按照既定标准或要求, 进行清扫、点检、维护(加油、紧固)等活动, 通过培训逐步具备发现设备异常、会处理小问题、会改善的能力。 通过开展这些活动,以防止或减少设备的劣化及故障”。

什么是“员工自主维护”?

用一句话来说,自主维护就是:“我的设备我维护”。见下(图2)的例子,就很好回答了“自主维护”:

自主维护不是把操作人 员都培养成专业的维修技师,而是通过培训和技能提升,培养他们发现设备问题和故障苗头,把问题消灭在萌芽状态;培养他们规范操作,从而减少现场设备问题发 生和重复性的人为失误;自主维护工作从现场的整理整顿及清扫检查保养开始,最终目标是培养具备能够主动思考,积极发现和解决问题的一流员工,这也是世界级 企业的普遍做法。

中国式的自主维护,是先建立科学、合理、可操作性强的设备“点检标准”,然后识别员工岗位对设备应具备的技能情况,通过培训达到岗位做自主维护所必须的知识和技能。

接下来,是开展自主维护活动。首先是从对设备的清扫开始的,接着是对设备状况的点检、记录和分析,然后就是做维护的工作,员工可以在紧固、润滑、调整、更 换、堵漏、防腐、对中、平衡、疏通、粘接等环节中选取必要的步骤进行自主维护,之后又回到起点,进行下一个点检部位的清扫,……,这样循环往复,不断重复 着自主维护闭环;当清扫、点检、分析出来的问题,操作员工发现自己无法解决时,员工则根据问题的紧急程度将信息传递到专业(设备管理)部门进行诊断和维 修,这就进入了专业维修的闭环。专业维修诊断发现的问题,要进行举一反三的延伸,进行“他机点检”,横向改善,对类似相关设备进行检查,将同类的问题解决 掉,进行主动维修,最后再回到原点,这又完成了维修预防闭环,这就是企业实际运行的自主维护系统。

三、开展员工自主维护活动的意义

请你先看看(图3),是两个企业实验室的实例图片,在(图3)中,图左是未开展自主维护活动的企业,图右是开展了自主维护活动的企业,其差距可见一斑。(图4)开展自主维护活动前后对比。

图3:实验室,自主维护做与没做的差距。

图4,自主维护活动 前后对比。

笔者曾经去过很多企业,发现这个“自主维护”做与不做,差异非常大。你从上图就可比较直观看出,同样是实验室,台面的清洁卫生、药剂器皿的定位标示、药剂标签的规范化等,可见差距之大。

四、中国企业开展自主维护的困惑

笔者在做企业设备管理咨询时,听到很多有关自主维护的困惑:

1. 如何做到自主?

2. 自主维护=自己维修吗?

3. 流程型企业,设备多而且大,如何让员工做自主维护?

4. 企业规定,员工没有资质,不可以修设备,咋办?

现笔者就以上四个困惑,谈谈自己的看法。

1、 如何做到自主?

在国内,若希望员工对设备“自主”做好自主维护,是很不现实的,只有通过规范来规范操作,通过制度来要求员工,逐步实现员工自主维护,从非自主(被动)到 自主有个漫长的过程。曾有位咨询公司的总裁谈了他对自主维护的看法:“强制成习惯,习惯成自然,自然成文化”。这里的“强制”,指的是建立规范或标准,明 确应做什么、如何做。制定规定,规定是企业的内部“家法”(制度),纳入职责,必须做。员工执行规定事项久而久之就成了工作习惯,也就是优化行为,形成规 范,重复实施,形成习惯,最终做到自主,就形成了中国式的员工自主维护。

2、 自主维护=自己维修吗?

自主维护≠自己维修,不是要员工自己修理设备,但可根据需要,做部分维修的工作。 例1:自主维护,按设备的使用及清扫、点巡检维修的分工,做好分工内规定的就行。

3、 流程型企业,设备多而大,如何让员工做自主维护的清扫工作?

“自主维护”不在于能够做多少,而在于是否有这样的意识。比较典型是钢铁企业、石化企业,设备大而且多,如何做设备清扫的工作呢?对设备的清扫,员工应该负责做一个工序还是某台设备?还是局部?

回答是:这要结合企业及车间具体情况而定,不可一刀切。例如:钢铁企业的轧钢工序,操作员做自主维护时,清扫可以是局部的,操作工要从工艺及质量的角度去检查设备的某些部位,就可适当负责清扫这些部位。公用工程的泵房,则可一个操作员负责多台泵的清扫。

4、企业规定,员工没有资质不可以修设备,咋办?

当然要守规定。企业开始实施自主维护活动,会存在一定损坏性维护或安全的风险,这要靠制定维护保养规范和充分的技术培训来弥补,需明确应该做什么不应该做 什么。自主维护不是让所有的员工都可以拿着螺丝刀去捅PLC,并不是将每个员工都培养成维修人员。也不是让员工去做超出自己能力范围的事,比如对电控柜进 行清灰作业。

员工是否可以修设备,这要取决于设备的复杂程度、关键及重要程度、员工的专业技能等。若企业设备管理者根据设备管理的需要,认为有必要让员工参与维修设 备,则需要有计划地通过培训以提升员工的维修知识和技能,使员工达到有资质做些维修的工作,这是可行的,南京地铁的员工维修有些设备,也取得了很好的经济 效益,你将在本文后的案例中看到。

五、开展适合中国企业员工自主维护活动的步骤与要点

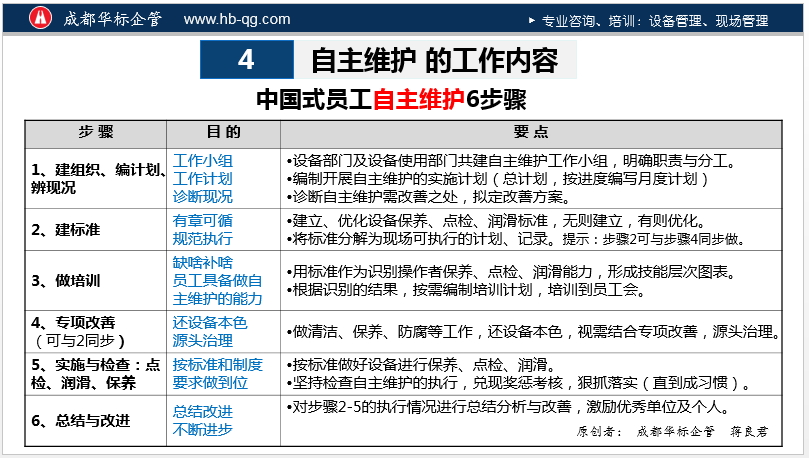

笔者现将在企业指导开展自主维护活动时的步骤(图5)与要点表述如下:

图5:中国式自主维护六步骤

(具体详见华标企管的内训课件《如何开展自主维护活动》)

1.成立组织,编制计划。

要开展员工自主维护,首先要得到企业高层领导的重视,生产单位领导的支持,否则,是很难开展的。

开展员工自主维护活动,由设备管理部门和生产部门共同成立自主维护推进小组,并进行分工,如:设备技术人员负责建立及完善点检、润滑、维护标准及设计相关表单,生产部人员负责识别操作岗操作方面的技能及按需培训,设备员负责识别员工设备方面的技能及培训。

成立推进小组后,则编制年度的自主维护实施计划,计划需涵盖:活动项目/内容、负责人、计划实施时间、进度状况,建议在EXCEL内编制计划,参考格式如(图6)。提示:若企业在推进TPM或PMS(设备管理体系),则在原有的计划内补充、细化,不用另编计划。

图6:自主维护实施计划的格式

2、建立点检标准

点检,有的企业称为检查、巡检、岗检。建立点检标准,有章可循,规范操作。企业基本上都有点检标准、润滑标准、维护标准,但是,多数企业都存在改善空间。在建立健全点检标准时,需好思考及做好6个方面:

1)谁来建立或完善?

建议由设备专业人员主办,如:设备技术员、设备工程师、专业点检员。设备专业人员编制后,请生产工艺技术人员参与审核,提出改进建议,最后由设备部门审定后实施。

2) 哪些设备先编写?

先选取1-2台关键、重要的设备,先建立及完善点检标准及记录。也就是先建立样板设备,样板设备做好了,以便推广。

3)如何优化现有的“点检标准”

企业基本上都有点检标准(基准),但很多企业都存在改善空间,主要体现在点检标准不具体、不合理、不科学,或点检或润滑记录表设计对员工缺乏指导性,可操作性不强。

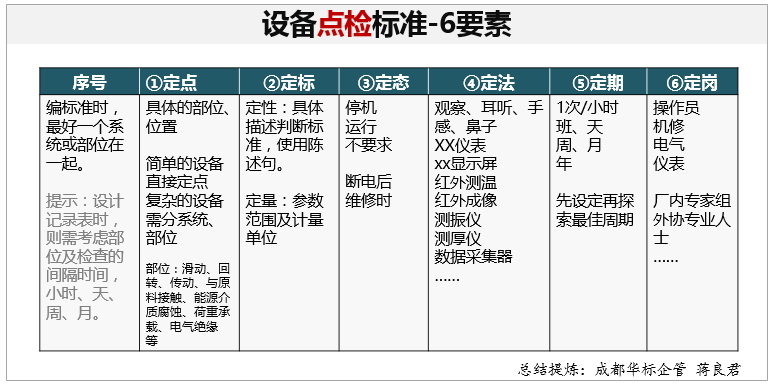

点检润滑维护标准,无则建立,有则优化。关于编制点检标准的要求,有的企业称为“点检八定”,有的企业称为“点检五定”,无论几定,点检标准应涵盖:对象 (部位/项目)、标准、周期、状态(开停机)、方法(点检方式/工具)、责任人、记录要求;见(图7):图7:编制点检基准的要素

润滑标准则应涵盖六定(定点、定质、定量、定期、定法、定人)

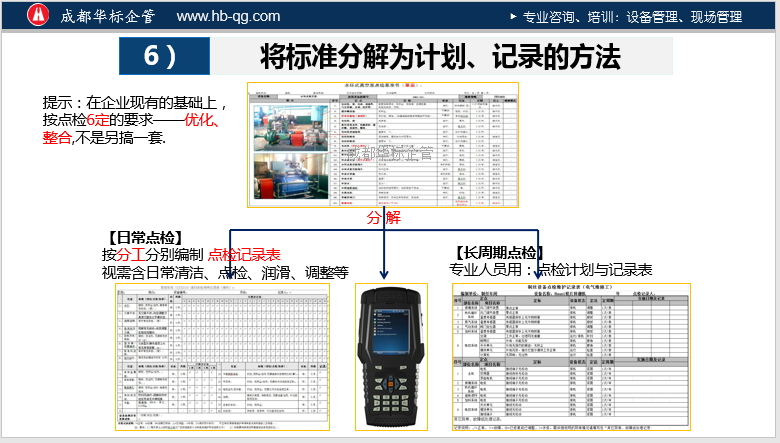

4)如何将“标准”分解为现场用的“记录表单”?

见(图8),完善后的点检基准,则按分工分解为现场用表单。现场用点检记录表的设计,需考虑到2个方面:

一是对员工要具有指导性。将点检标准整合于点检记录内。

二是便于员工记录。如:将一天一张点检记录设计为一个月一张,简化表单,高点检的可执行性,便于管理。若企业使用了PDA作为点检记录,则点检记录也要便于员工操作,便于员工上传数据。

图8:分解点检基准示意图

5)如何建立“自主维护规范”?

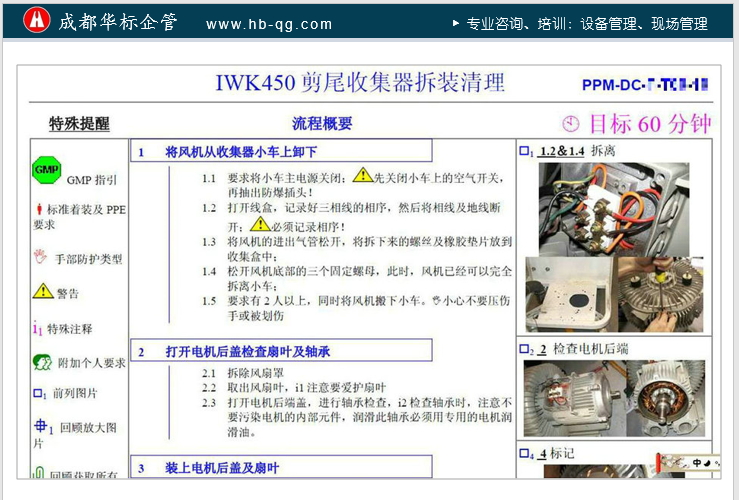

若某些设备维护比较复杂,项目繁多,则有必要建立自主维护规范(或叫“自主维护指导书”或SOP)。由设备专业人员与生产工艺人员建立,写明维护对象、周 期、责任岗位、维护注意事项、维护所需工具、维护步骤及要点(配图片),维护后开机等要求。自主维护部分实例,见(图9):某卷烟厂的自主维护手册(部 分)

3、操作者技能层次识别与培训

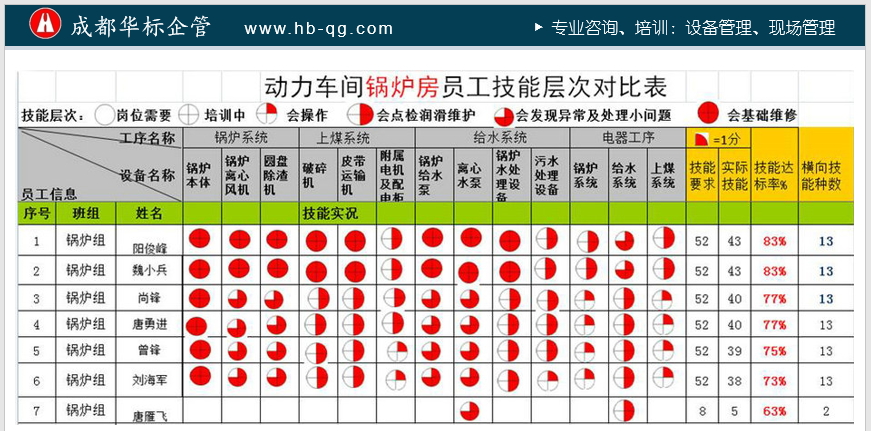

由生产单位的人员(通常是班组长)识别操作者的操作水平,由设备专业人员识别操作者在设备方面的能力,如:会清扫、点检、润滑、维护、发现异常、处理小问题的能力层次。在识别前,应针对不同岗位,由车间编制好“员工技能调查表”见图(10),作为评估时的记录表。

根据识别出的员工技能层次,对员工有针对性培训,缺少补啥,使员工具备岗位自主维护所必要的知识和技能。 识别后的“员工技能调查表”可将文件名改为“员工技能层次图”,展示于班组看板上,作为心理激励的一种方式。当然,培养多技能工最有吸引力的方法是与技能津贴挂钩。

图10:员工技能调查表

在开展自主维护活动前,生产单位(或设备使用单位)的领导,应向员工做有关员工自主维护理念方面的宣贯,向员工说明开展自主维护对员工自己有何益处,对企业有何益处。

1、 开展清扫活动。

培养员工发现设备缺陷的能力,还设备本色,清扫也是点检,改善设备清扫困难的部位,从源头解决,开展清除6源活动。开展清扫活动的要点:

1)清扫制度化-明确清扫的区域、设备、责任、清扫范围、清扫要求。

2)说明清扫前注意事项——安全提示、方法培训、用具准备、事前拍照、活动看板。

3)视需建立清扫规范(标准书),(图11)。

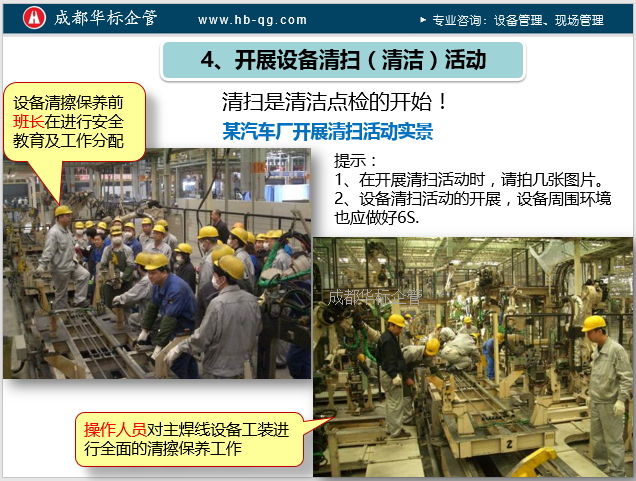

4)开展设备清扫活动.(图12)。

图11:某汽车制造厂开展设备清扫活动实例

图12:清扫规范书实例

5)开展源头活动。源头,指清扫困难源、污染源、浪费源、故障源、缺陷源、隐患源、制度源、习惯源等。例如:在清扫的过程中,会发现清扫困难源、污染源、安全隐患源、添油加脂困难部位,设计一张表,让员工记录后上报给班长,鼓励让员工提出改善建议。

6)清扫成果需在活动看板上展示前后的效果,对优秀者给予激励。

【推荐好文】《设备管理体系之 现场源头问题查找指引》,即9个源头:污染源、难扫源、泄漏源、故障源、浪费源、质量源、危险源、习惯源、标准源。

开展设备清扫活动的关键点:

1).清扫前,要特别注意安全教育及清扫方法培训;

2).在开展清扫活动时,要彻底、要坚持做;

3).不但对设备要清扫,对设备周边环境也要进行,要结合深入开展6S活动进行;

4).现场发现的清扫困难源、污染源等,主管要协助基层,给予必要的资源支持;

5).将活动过程中改善前后的对比图、改善难点在视板上展示 ;

6).定期用PPT的方式,展示推进的辛酸苦辣及成果,让员工的活动成果得到认可和展示;

7).激励在活动开展过程中的优秀单位及人员。

2、开展点检、润滑、维护工作。

开展点检、润滑、维护工作的要点:

1)点检管理制度化-明确点检责任、日常点检流程、要点、要求等,制度涵盖:点检的管理组织机构 、点检的职责划分、日常点检的业务流程、点检总结、分析与改进 、点检的业务进修、奖惩措施 、点检活动用的表单 ;

2)了解责任范围内设备的结构和性能;

3)视需编制点检路线图——最佳路径;

4)视需编制点检(巡检)手册(流程型企业适用);

5)配备与点检相适应的工具;

6)培训如何点检、记录、反馈——如何做;

7)员工常用点检要点及方法-螺栓、润滑、传动部分、电子仪器、油压计、管道仪表、空压设备、辅助设备;

8)在自主维护活动中的运用可视化管理,如:使用放大镜、反光镜使最高、最低点可见;使用绿色、红色标示“运行”、“停止”;以布条、小风车显示风机、电 机是否工作;剧烈运动部位的开窗观察;彩色标签标明阀门的常开或常闭;对于必须十分洁净的部位,给予强光照明;彩色标记识别可以移开的盖子;工具的行迹管 理;可视化的操作规范;图表和看板显示某项工作的目标和进展情况 等。

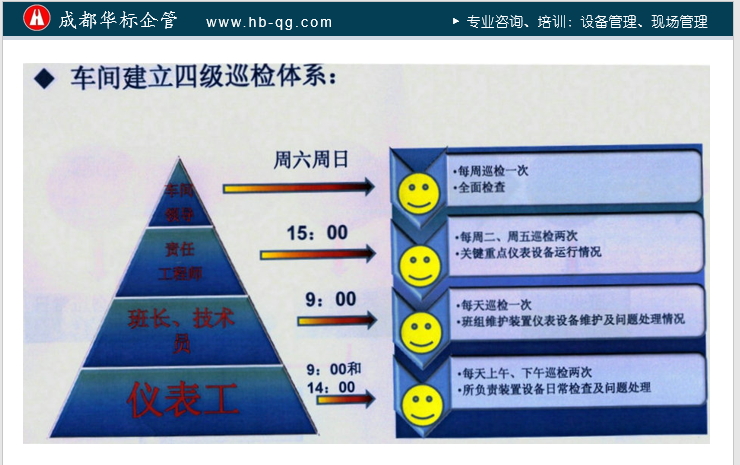

如何促进员工点检到位,做好点检工作,横向与纵向相互交替,从体制上形成多维度点检体系,如:

横向的:操作者、设备专业人员点检、班组长。如:班组长将员工实施设备点检纳入日常检查,并与考核挂钩。设备专业人员抽查操作工执行情况,班组长监督设备专业人员执行情况。例:石化业的“四方”点检,即“机械、电气、仪表、操作”,也可相互督促点检工作。

纵向的:操作者、班组长、车间领导,以及设备部门。请看笔者的两个客户实例:

案例1:某石化企业仪表车间的纵向巡检体系。见(图13)。

案例2:某大钢厂的“关键设备管理者负责”,将厂内关键设备,明确领导要定期点检的关键设备的关键点,对照点检标准检查并记录,然后将记录与点检员的记录 进行对比,这也是对专业点检员工作的督促。领导检查后每月周五上传点检记录上系统平台,设备厂长要组织人员看、点评、考核,这对领导负责关键的少数设备, 起到了很好的效果。

图13:某石化企业纵向的点检系统

6、总结与改进

通过对员工清扫、点检、润滑、维护等工作,应定期进行总结与改进。通过检查评比,激励开展自主维护优秀的单位及个人;通过日常点检实绩的信息,不断优化点检标准、润滑标准、维护标准、记录表单。不断提升员工维护技能,不断优化点检管理流程与制度。

企业在开展员工自主维护活动的同时,可根据企业现场的管理水平,深入开展6S及可视化管理、单点课(OPL)、改善提案、小组改善等活动,让这些活动与班组建设充分结合,作为现场班组的管理工具,用这些好工具来改善我们的工作。

六、企业开展员工自主维护活动的案例

现举几个笔者客户的自主维护案例,以便你对企业开展自主维护的效果,可管中窥豹,以小观大。

1、 南京地铁

1)检修中心。员工通过自主维护培训,提升了自己可维修司机室麦克风的水平,09年自主维修麦克风近40次,接近20列车的麦克风数目,年节约成本约10万元。

2)机电自动化中心。张府园员工自主维护,员工自己解体维修潜水泵,每年至少节约维修成本3万元。在开展员工自主维护时,员工对“拉伸电机转子检修方法” 进行了改进(图14),使维修效率得到了很大提高,并且保证了维修质量,相比于原先的维修方法,减少了对原设备零部件拆装的损耗,增加了设备零部件的使用 寿命,并且这款工具完全是利用平时作业过程中多出的材料制作而成,通过我们的小创造、小发明,变“腐朽”为“神奇”。

图14:拉伸电机转子检修方法的改进

2、曼秀雷敦(中山)。在未开展自主维护活动前,灌装线换线时,设备某些调整需要机修人员进车间做,设备人员少且忙, 日常润滑也是由机修做,在开展自主维护活动时,机修人员将员工可以胜任的,通过对操作员进行了设备调整技能及润滑培训,让操作人员做日常润滑,换线设备调 整,大大缩短了换线时间,也减少了机修人员进入洁净室,使机修人员有更多的时间用于专业点检的工作。

3、中油长城测井伊朗作业区。在伊朗作业区,有大部分雇员是伊朗本地人,为了更好地指导雇员能正确开展自主维护,设备 管理者编制了图文并茂的基准书(图15),通过对雇员实操培训,让雇员具备自主维护的技能。每当到野外测井后,雇员就会按照标准的维护规程,对测井设备进 行清洁、检查、维护(见图15),保持测试设备的完好性及良好状态,使每次到达测井现场用的设备故障为零。

图15:图文并茂的自主维护基准书

雇员在野外测井现场做设备自主维护

在国内开展员工自主维护工作,更重要的是通过开展自主维护来培养员工的主人翁精神,让员工更关注设备的细微状况,呵护设备就像呵护自己的车辆一样,用好维护好设备,使设备保持良好的状态,使设备综合效率最大化。

中国式的员工自主维护,没有啥高深的理论,需要的是如何把标准执行到位,并坚持做好,也就是把看起来很简单事每天做好,这就不简单了。如何才能让基层每天 做到位,这需要我们在标准的建设,人员技能培训,思想教化,奖惩制度,检查考核等方面不断探索与总结,找出适合中国企业、适合自己企业的有效方法,路漫 漫,为了做好中国式员工自主维护,让我们一起努力吧!

【推荐好文】 :

《计件工资制的企业如何做好员工自主维护?》

《设备点检八定与六定标准之辨析》

【扩展了解】点击看具体的课程大纲:《如何做好员工自主维护管理》

►如果本文对您有帮助,请分享给您的朋友!

【提示】:

1.更多交流与分享,尽在 www.hb-qg.com 之 “找资料”栏目。

2.国内相对专业、高质的互动交流Q群,欢迎加Q群交流。群名:中国设备管理 Q群号: 283752911