钢铁行业设备管理智能运维模式实施案例——

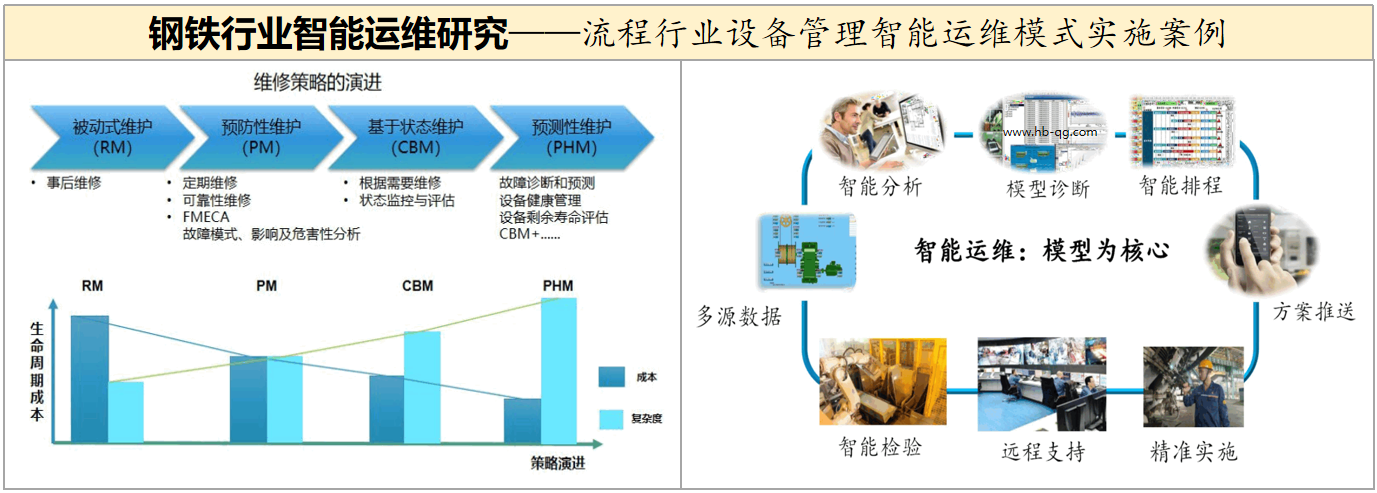

钢铁行业智能运维研究

王剑虎, 黄冬明, 龚敬群, 戴宛辰

(宝武装备智能科技有限公司)

摘 要: 随着第四次工业革命浪潮的到来及中国制造 2025 的提出, 钢铁行业传统运维模式在效率、 能耗、 库存、质量、 生产率和成本等方面不能满足数字化和智能化时代设备管理的新需求。 本文以钢铁行业为背景, 围绕钢铁行业设备管理新需求, 基于云计算、 物联网、 大数据、 移动互联网和人工智能等先进技术, 提出了钢铁行业智能运维新定义, 研究了智能运维的本质特征, 分析了钢铁行业智能运维发展等级, 介绍了智能运维产品图谱, 阐述了基于智能运维模式的设备服务体系和服务模式, 最后介绍了智能运维的两种服务模式在宝武某热轧生产线、 高线生产线、某基地风机群和齿轮箱上的实施效果, 验证了智能运维模式的可行性、 可靠性和有效性, 为流程行业设备管理变革和智能运维模式实施提供了参考。

关键词: 智能运维; 运维模式; 故障预测与诊断; 健康管理; 大数据; 人工智能; 服务体系和模式

1 引言

流程工业是是一个非常巨大的产业, 诸如石化、 电力、 冶金、 建材、 造纸、 制药、 汽车制造等行业均属于流程工业, 是国民经济发展中极为重要的基础支柱产业 。 据我国相关部门统计, 流程工业分别占工业总产值和工业增加值的 60.47%和 65.59%。 钢铁工业是流程工业中的典型代表, 生产过程包括信息、 物料、 能源, 还伴随着复杂的物理化学反应以及突变性和不确定性等因素, 是一个十分复杂的大系统 [1] 。

生产设备是钢铁企业的重要生产要素, 是衡量企业规模和现代化水平的一个基本标志。 上世纪 60 年代至今, 世界工业发达的国家不断地寻求和创新先进设备管理理论和模式, 先后提出了“后勤学”“设备综合工程学”“全员生产维修(TPM)”“以可靠性为中心的维修(RCM)” 和“适时管理(JIT)” 等现代设备管理理论 [2] 。 上世纪 70 年代以前, 设备管理以事后维修(BM) 为主, 进入 70 年代后, 伴随管理思想的革命,预防性维修方式(PM) 在世界各国得到普及。 在 80 年代以后, 一些西方发达国家航空工业普遍开始采用状态维修(CBM), 并开始采用预知维修方式(PDM), 并逐步在欧美国家流行。 进入 90 年代后期, 激烈的市场竞争促使企业采用一种主动维修方式(PAM), 近年来在进行 PAM 实践中, 引入了经济性概念, 提出并实施了以可靠性为中心的维修(RCM) 模式。

经过数十年的努力, 我国的设备管理在消化吸收国外先进设备管理经验的基础上创造性地形成了中国特色的设备管理方法。 实践证明, 在现有的生产方式下, 这些管理方法是有效的,如宝钢的设备管理模式是以点检定修制为基础, 以预防维修(PM) 为主线, 通过技术手段的提升掌握设备状态, 逐步实现维修内容的状态性(CBM) 导向, 在维修的策略上实现以效益为导向(TPM 和 RCM) 的多种方式并存的维修方式。 多年来, 宝钢的设备管理理念从单纯的“管好设备、 用好设备”, 发展到构架“精益化、 网络式、 互动型的设备系统框架”, 从组织优化、 技术创新、 资源配置、 基础管理、 信息化等方面全方位地持续提升,关注设备全生命周期管理, 追求设备最高的综合效率和最低的寿命周期费用,传统设备管理水平达到了世界先进水平 [3] 。

然而第四次工业革命浪潮来袭, 工业领域正在进入万物互联时代, 也提供了一个变革传统管理模式的机会, 同时伴随我国流程行业智能制造步伐的加快, 设备管理将面临更加严峻的挑战。 当前设备智能化进程加快, 设备的自动化、 信息化、 数字化和智能化水平会越来越高, 设备故障对流程生产的冲击将更加严重。 因此流程行业对设备综合效率、 综合能耗、 平均故障时间、 产品质量、 库存周转、 劳动生产率和生产成本等指标提出了更高的要求 [3] 。

随着第四次工业革命如火如荼地进行, 为适应新时代设备管理需求, 国内外学者和设备管理人员对新时代设备管理需求进行深入了研究, 提出了一些适应于数字化和智能化时代的设备管理新理论和新模式。 瑞典查尔默斯理工大学的 Jon Bokrantz 等对什么是智能运维和智能运维的四个基本要素进行了阐述 [4] 。 西弗吉尼亚大学的 Nazmus Sakib 等对预测性维护的挑战和机遇进行了综述, 并介绍了基于先进数据分析技术可避免非正常非计划失效的预测性维护解决方案 [5] 。 2016 年欧洲故障预测与健康管理年会, 西班牙 IK4-TEKNIKER智能信息系统的 Susana Ferreiro 等对生产设备预测性智能维护进行了介绍, 展示了智能维护优势, 并对数据处理、 分析过程和预测算法进行了阐述 [6] 。 法国阿尔斯通的 Vepa Atamuradov 等就预测性运维(PHM) 的实施步骤进行了论述 [7] 。 荷兰莱登大学的 Van Duc Nguyen 等就汽车和航空业的预测性运维(PHM) 的研究、发展和近期成果进行了总结和综述, 为研究人员和设备管理人员实施预测性运维参考 [8] 。

本文将以钢铁行业为研究对象, 围绕数字化和智能化时代钢铁行业设备管理新需求, 基于大数据、 人工智能和机器学习等先进技术, 提出钢铁行业智能运维定义, 研究了智能运维的本质特征, 分析了智能运维发展等级, 介绍了支撑智能运维业务的产品图谱, 论述了基于智能运维模式的设备管理服务模式和解决方案,最后介绍了智能运维模式在某热轧生产线、 高线、 风机群和齿轮箱等设备上的实施效果。

2 智能运维的定义

近年来, 随着第四次工业革命浪潮的到来, 流程工业在智能化时代对设备管理提出了更高要求。 国内外学术界对预测性运维、 智能运维、 故障预测与健康管理和运维 4.0 等进行了大量研究, 提出了表述各异的定义。 2008 年第一次 PHM 国际会议提出 PHM 定义: “是一种系统工程学科, 它聚焦于对复杂系统健康状态的监测、 预测与管理”。 Fumagalli 等于 2016 年提出智能运维, 该文认为智能运维需要提供可透视资产健康状态的能力, 尽量减少运维人员在资产现场运维的工作量 [9] 。 Holgado and Macchi 于 2014 年提出, 智能运维是基于智能技术建设的运维服务, 这些智能技术或集成于设备或产品之中, 或通过智能设施、 传感或其他技术手段 [10] 。 Qiao and Weiss 于 2016 年提出故障预测与健康管理定义, Qiao and Weiss 认为 PHM 就是通过一系列策略和技术提升设备的状态监控、 故障诊断与故障预测性能和提升产品、 机器或工艺的可运维性能 [11] 。

Cheng 等于 2010 年提出, PHM 是包含一系列先进技术和方法的学科, 能够评估产品实际生命周期条件下的产品可靠性, 可预测产品失效和减少系统风险 [12] 。 Lee et al 等于 2017 年提出预测性运维是一种能将原始数据转化为可执行的便于运维决策的能力 [13] 。 Kans 等提出运维 4.0 是利用先进技术进行预测性分析和提供可行性决策 [14] 。 Kumar and Galar 于 2018 年提出运维 4.0 是对运维工作进行预测性分析和可行解决方案推荐,主要应用于工业 4.0, 特别是应对那些需要数据收集、 分析、 可视化和资产管理决策的运维工作 [15] 。 JonBokrantz 等于 2020 年基于瑞典学术界和工业界 110 多家机构和企业的调研结果, 总结了智能运维的定义。文章提出智能运维是管理具有良好数字技术基础的制造业运维的组织设计。 智能运维是个多维度概念, 包含数据驱动的决策制定、 单位人力效能、 内部协作性和外部生态融合性 [4] 。

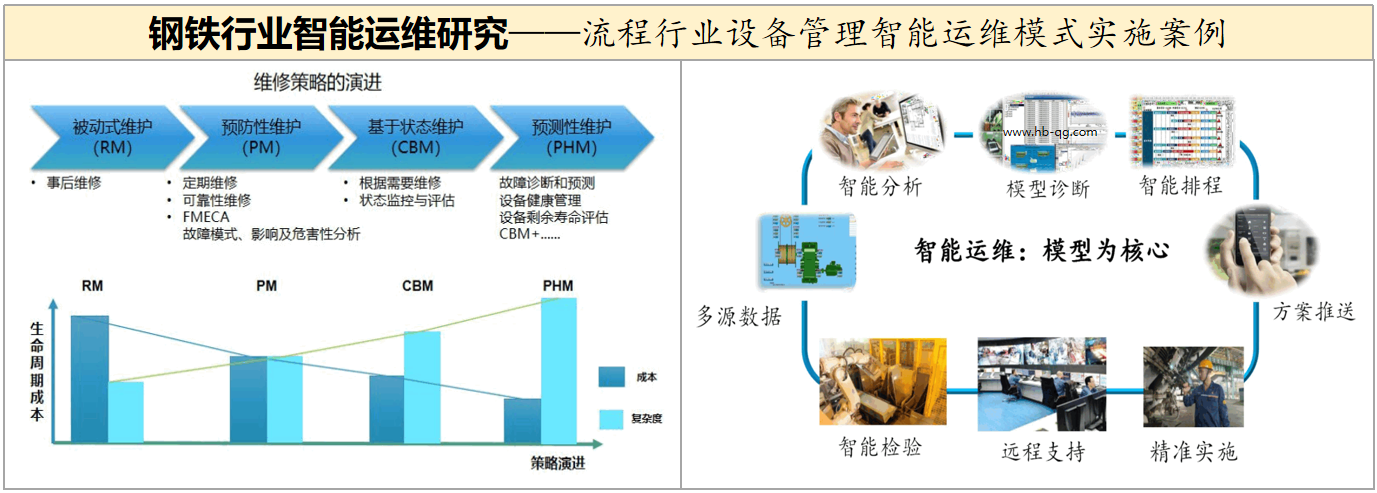

宝武智维基于云计算、 物联网、 大数据、 移动互联网和人工智能技术(简称“云、 物、 大、 移、 智” ) ,结合数十年钢铁行业设备管理服务经验, 总结智能运维定义: 智能运维是一种系统工程, 聚焦于生产装备健康状态的监测、 预测、 管理及运维过程的高效运营和知识传承, 最大化设备系统价值。 如图 1 所示, 智能运维的内容包括设备状态监控和故障检测、 设备故障诊断、 设备故障预测、 运维工作规划、 运维工作实施与管控、 供应链管理、 设备故障原因分析和设计优化提升等。 智能运维的目标是降低成本和减少浪费、 改善性能和保障安全。 降低成本和减少浪费方面, 可以通过避免非计划停机、 减少过维护、 延长设备寿命、 降低产品缺陷、 降低运维质量损失和降低备件库存与备件消耗等来实现。 改善运维性能方面可以通过提高运维效率和设备可利用率来达到。 保障安全包括保障装备安全可靠和保障运维安全可靠等方面。 智能运维利用“云、 物、大、 移、 智”技术实现运维工作远程支持与协同, 达到运维知识积累与共享的目的。

图 1 智能运维内容、 目标和价值

3 智能运维的本质

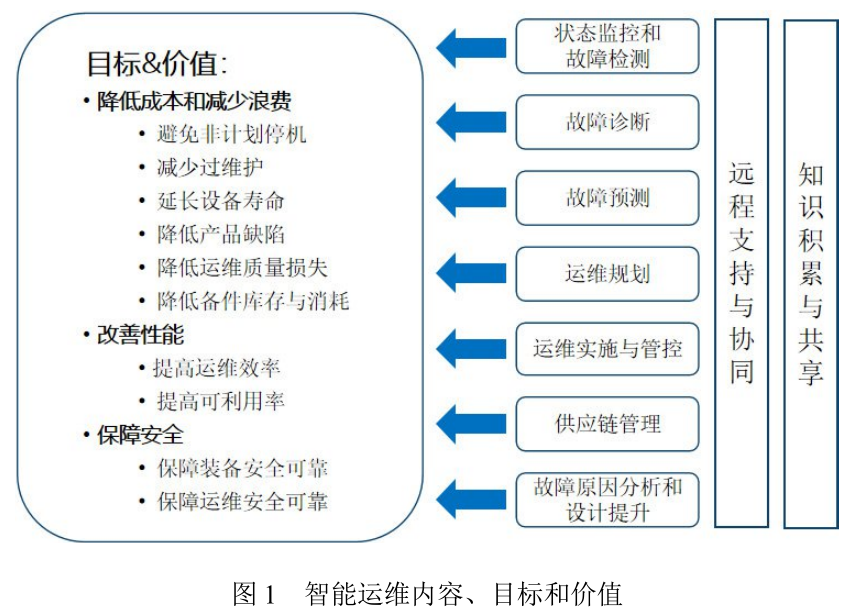

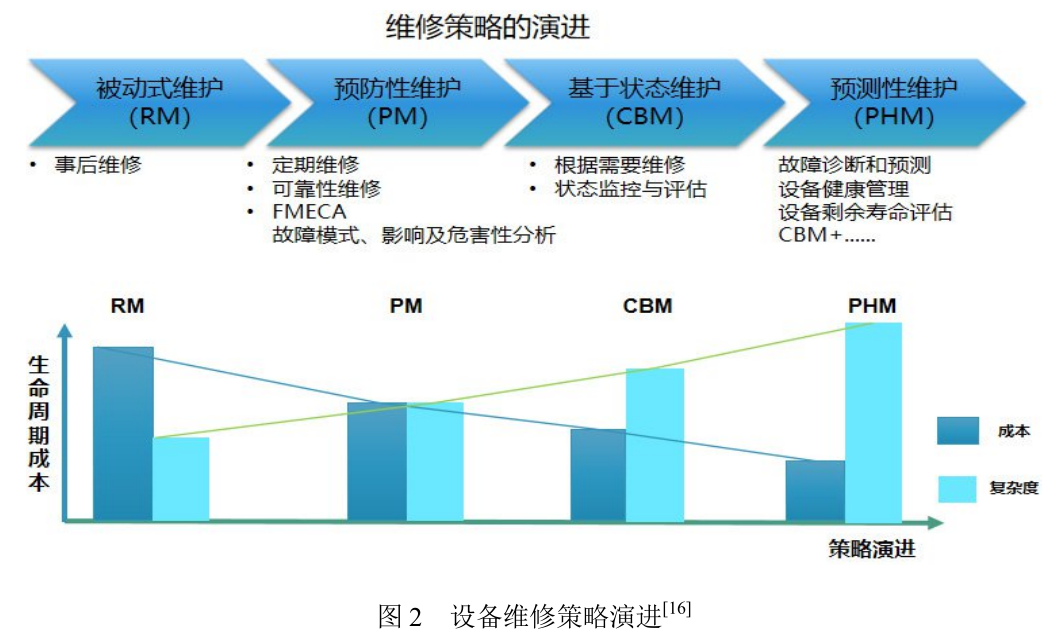

提质、 降本、 增效、 节能降耗、 安全可靠和优化性能是运维策略和模式演进的原动力, 也是智能运维主要目标。 钢铁行业维修策略演进路径如图 2 所示, 从被动式维护(RM) 到预防性维护(PM), 再到基于状态维护(CBM), 最后到预测性维护(PHM)。 其中被动式维护是一种修复性维护, 整体花费最高。 预防性维护是应对高可靠性系统场景, 可能造成系统过维护, 进而造成较多的浪费。 基于状态的维护(CBM) 可较准确把握设备状态, 具有一定的针对性和精确性, 但也有一定局限性, 因为 CBM 只反映系统当前情况,对设备未来状态无法预知。 预测性维护(PHM) 不仅可以对当前状态进行透视, 还能对设备未来状态、 寿命和性能进行预测, 进而有效管理设备健康状态和可能出现的风险, 从而大大降低系统运维成本。

图 2 设备维修策略演进

运维模式演进与运维策略演进是相辅相成的, 运维模式是从系统性的角度进行运维工作整体考量。 在20 世纪 50 年代以前, 运维模式较为简单, 主要以被动式维护为主, 运维效能较差。 进入 20 世纪 60 年代以后, 人们对传统的维修模式产生怀疑, 并从系统工程的角度提出以可靠性为中心的维修(RCM) 模式、 基于风险的维修模式(RkBM)、 以利用率为中心的维修模式(ACM)、 适应性维修模式(AM) 和全面生产维修(TMP) 等。 以可靠性为中心的维修模式(RCM) 与维修对象的设计、 制造、 安装和使用都相关, 各个环节都围绕着可靠性这个中心进行工作, 因此维修对象的可靠性在循环迭代中得到不断的改进和提高。 基于风险的维修模式(RkBM) 是一种提高维修管理和实践效果的系统方法, 与传统的维修模式相比, 其基于风险的决策是在维修过程中进行的。 以利用率为中心的维修模式(ACM) 是把设备利用率放在第一位来制定维修方案的设备管理模式, 先按照利用率对设备排序, 结合生产实际、 停机损失和维修成本选择适当的维修方式。 适应性维修模式(AM) 的宗旨是企业的生产活动要适应形式的变化。 在设备管理方面, 随着产量的变化、 设备劣化发展、 诊断技术的进步以及周围各种条件的变化, 其体制和方式也应做适应性的变化。 全面生产维护(TPM) 将设备作为企业生产的核心, 以减少生产准备时间、 停机时间和废品率, 并通过提高设备的生产能力追求最大限度地提高设备综合效率, 实现最佳经济效益 [1] 。

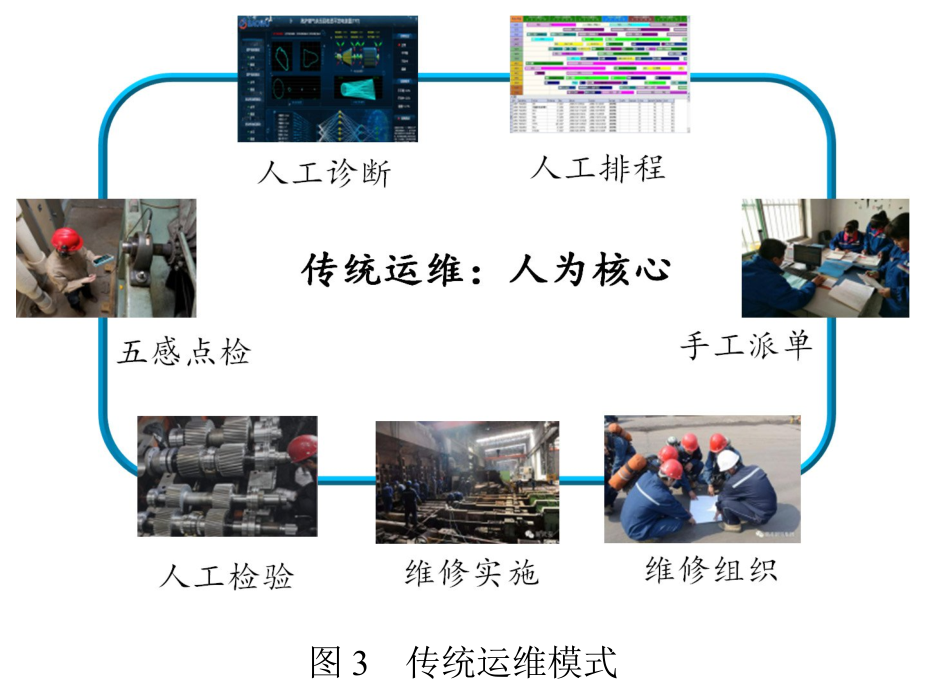

RCM、 RkBM、 ACM 和 TPM 等均属于传统运维模式。 宝钢的设备管理模式是以点检定修制为组织形式, 以预防维修为主线, 通过状态管理逐步实现维修内容的状态性导向, 实行强化设备管理基础维护的 TPM 管理模式, 在维修的策略上则是以经济效益为中心的多种维修方式并存 [1] , 属于传统运维的范畴。 传统运维模式流程如图 3 所示, 首先由维护人员进行五感点检, 专家再对异常场景进行人工诊断, 根据诊断结果进行人工排程和手工派单, 再由运维团队进行维修方案制定和维修实施, 最后由人工进行检查验收。 传统运维模式以“人为核心”, 也即以提升人的能力为核心, 通过运维闭环迭代不断提升员工的技术能力和管理能力。 传统运维模式的最大挑战是运维质量与人的水平相关。 人的能力、 态度、情绪和状态直接影响运维工作质量。 另外, 人员的离职、 升迁、 退休和调岗都将影响相关运维工作。

图 3 传统运维模式

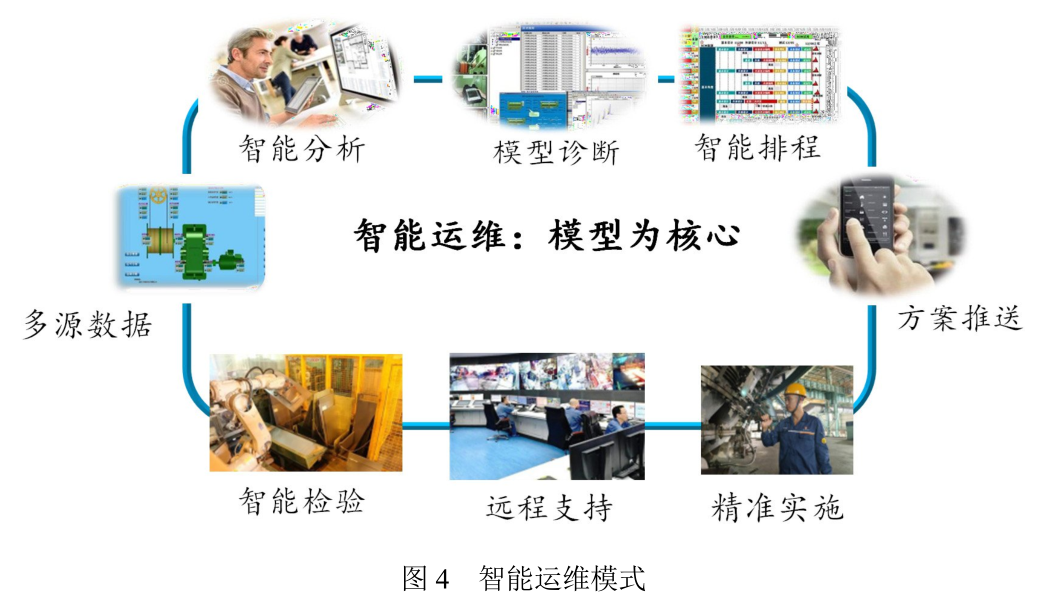

智能运维是结合信息技术(IT) 、 运营技术(OT) 和数据技术(DT) , 把运维作为一种系统工程考虑,主要对生产装备健康状态进行监控、 预测和管理, 对运维过程进行高效运营和优化, 对设备管理知识、 经验和机理进行归纳总结和传承, 从而最大化设备系统价值。 智能运维区别于传统运维的最大特点是以“模型为核心”, 模型是否能够学习人的经验, 替代人来分析问题和形成决策, 能否从新的问题中积累经验, 从而避免问题的再次发生 [17] 。 智能运维的重要特征为设备健康状态透明可见、 故障自诊断和可预测、 运维计划可调度、 剩余寿命可评估和自适应运维策略推荐。

图 4 智能运维模式

智能运维流程如图 4 所示, 通过物联传感部分替代五感点检, 获得产线和设备状态参数, 利用阈值或趋势模型进行智能分析和报警, 再采用机理模型或机器学习模型进行智能诊断和智能预测, 基于大数据平台和智能算法模型进行运维工作智能排程、 解决方案推送, 辅助运维精准实施, 根据需要运维专家进行远程支持,运维结束后进行智能检查验证, 最后形成运维流程闭环, 实现运维知识、 专家经验、 设备机理和大数据知识的模型化, 并通过模型不断迭代优化, 从而提升模型的可靠性和准确性。

4 智能运维发展等级

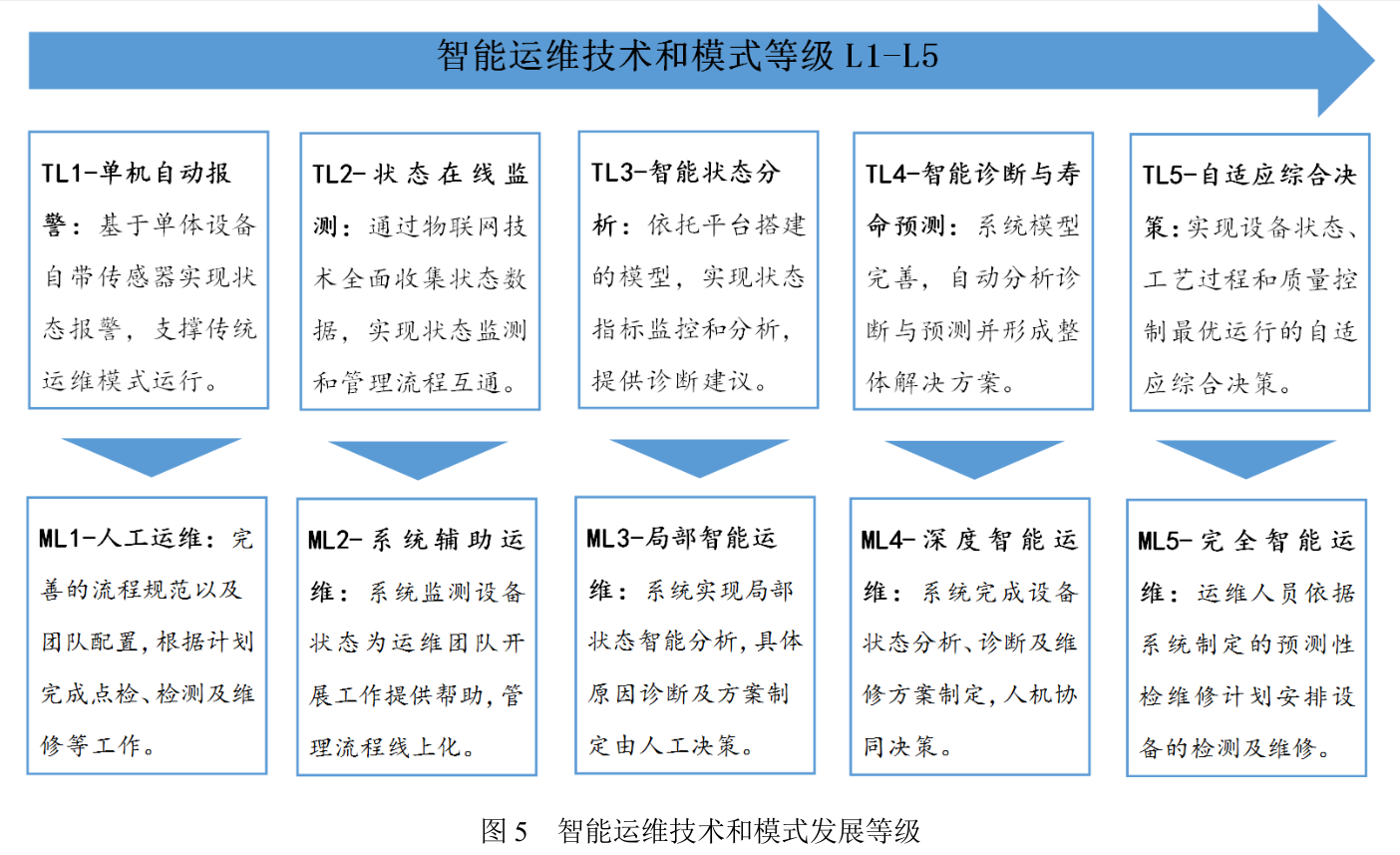

智能运维还处于刚起步阶段, 各种标准、 规范和定义还在发展形成中, 目前尚无统一标准。 我们结合钢铁行业数字化和智能化当前发展水平和远景目标, 制定智能运维技术和模式发展等级, 分为 L1、 L2、 L3、L4 和 L5 共五级。 如图 5 所示, 技术等级 TL1 对应模式等级 ML1, TL1 是基于设备自带传感器实现状态自动报警, 属于单机自动报警水平, 支撑传统运维模式 ML1。 ML1 也被称为人工运维, 基于完善的流程规范以及团队配置, 根据计划完成点检、 检测及维修工作。 当前我国钢铁行业大多数企业运维水平处于 TL1 和ML1 的水平上。 技术等级 TL2 支撑模式等级 ML2。 TL2 为状态在线监测, 通过物联网技术全面收集状态数据, 实现状态监测和管理流程互通, 支撑系统辅助运维 ML2。 ML2 等级是系统辅助运维, 掌握设备运行状态信息, 为运维团队开展工作提供帮助, 实现管理流程线上化。 我国钢铁行业少部分企业智能运维水平处于TL2 和 ML2 水平上。 TL3 为智能状态分析, 依托平台开发模型, 实现状态指标监控和分析, 可提供专业诊断建议。 TL3 支撑局部智能运维 ML3, 系统实现局部状态智能分析, 具体原因诊断及方案制定由人工决策。目前宝武智维智能运维水平处于 ML3 等级。 TL4 为智能诊断与寿命预测, 通过系统模型完善, 自动分析诊断与预测并形成整体解决方案, 实现对设备健康状态有效把控和关键零部件寿命预测。 技术等级 TL4 支深度智能运维 ML4, 系统完成设备状态分析、 诊断及维修方案制定和人机协同决策。 目前国内外钢铁企业还没有实现 ML4 等级。 技术等级 TL5 为自适应综合决策, 通过实现设备状态、 工艺过程和质量控制最优化运行的自适应综合决策, 实现了自感知、 自学习和自进化的终级智能运维技术。 TL5 对应完全智能运维 ML5,ML5 是运维人员依据系统制定的预测性检维修计划安排设备的检测及维修, 将来考虑引进高度智能化机器人, 设备运维工作可以实现完全自动化、 智慧化和无人化。 从当前技术发展水平来看, 实现 TL5 和 ML5 尚为时过早, 有待于理论和技术的突破。

图 5 智能运维技术和模式发展等级

5 智能运维产品图谱

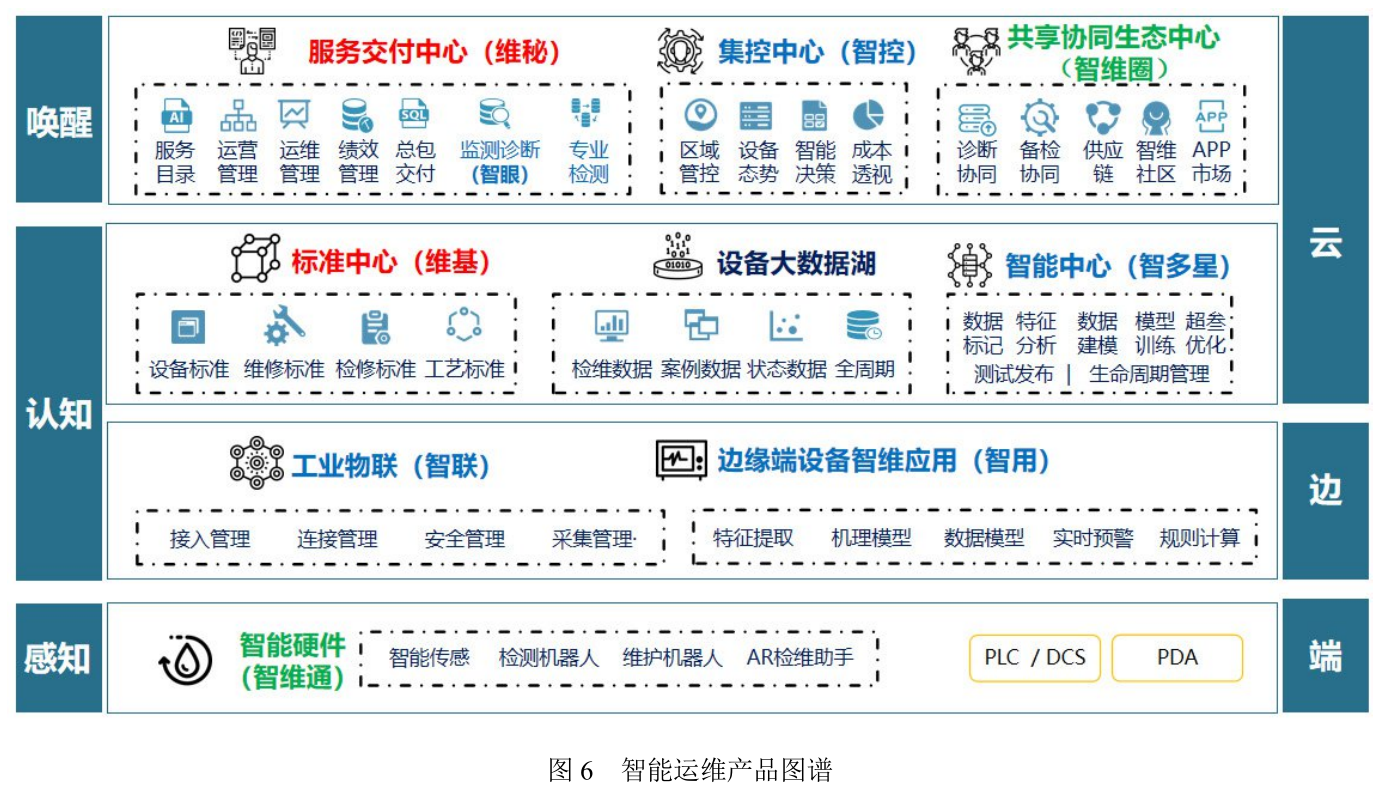

中国宝武构建智慧型“钢铁生态圈”, 打造智慧制造的“四个一律”, 包括“操作室”一律集中、 “服务环节”一律上线、 “操作岗位”一律机器人和“设备运维”一律远程。 为配合集团智慧制造战略, 宝武智维基于云平台、大数据、 边缘计算、 人工智能和机器学习技术, 构建钢铁行业智能运维大数据平台, 开发智能运维产品, 涵盖标准、 传感、 物联、 数据、 算法、 规则、 模型、 管控、 报警、 诊断、 预警、 决策辅助等智能运维相关的方方面面。

图 6 智能运维产品图谱

如图 6 所示为宝武智能运维产品图谱, 采用端、 边和云三层架构, 分别对应感知层、 认知层和唤醒层。感知层是在线“五感”端, 宝武智维提供“智维通”产品对产线和设备的各种高频和低频信号进行采集, 包括振动、 温度、 压力、 流量、 电压、 电流等信号。 认知层包括边端和部分云端, 产品系统包括智联、 智用、 维基、数据湖和智多星。 维基为智能运维标准中心, 包括维检标准、 设备标准、 诊断标准、 传感标准、 工艺标准、模型标准等等。 设备大数据湖是智能运维数据中枢, 钢铁生产线“人、 机、 料、 法、 环”的各种结构化、 半结构化和非结构化数据通过各种传感、 “五感”点检、 信息化系统、 PLC/DCS、 MES/MOM、 SCADA 和各种人工输入信息源源不断地输入大数据湖中, 基于数据中台技术进行统一标准、 统一规范、 统一流程、 统一标签进行清洗、 补齐和抽取, 形成数据资产, 为机理模型和大数据模型开发提供支撑。 智联是工业物联网, 在端和边对数据进行初步处理、 清洗、 转发和存储, 是大数据湖和边缘端设备智能应用的重要数据来源。 智多星是智能运维知识库和模型库, 是仿真、 模拟、 计算和决策中心。 智多星边缘应用(智用) 为经验规则模型系统, 可根据专家经验、 行业知识、 设备机理进行在线边缘端智能监控, 及时反馈设备状态, 为现场管理人员提供决策支持。 智多星知识库和模型库包括异常报警(Probe)、 故障诊断(Dxs) 和故障预测(Pxs), 为钢铁生产线设备提供异常报警、 通用设备故障诊断和关键部件故障预测及寿命预测服务。 所谓唤醒层是指集团云端管控层, 包括维秘、 智控和智维圈。 维秘也即服务交付中心, 包括运营管理、 运维管理、 绩效管理、 总包交付、 监测诊断和专业检测服务等。 智控即集控中心, 属于生产管控范畴, 包括区域管控、 设备态势、 智能决策和成本透视等等。 智维圈是生态合作伙伴共享协同中心, 铁钢行业横向纵向打通、 优化供应链、 设备管理协同服务、 开发智能运维社区、 形成 APP 应用市场共享行业知识和服务。

宝武智维产品图谱提供云、 边、 端三位一体的智能运维技术服务, 涵盖智能传感、 智能物联、 边缘应用、标准服务、 数据资产、 算法模型、 运营和运维交付、 生产运营管控和生态协同服务, 为智能运维实现奠定坚实的基础。

6 基于智能运维的设备管理服务

6.1 智能运维服务体系

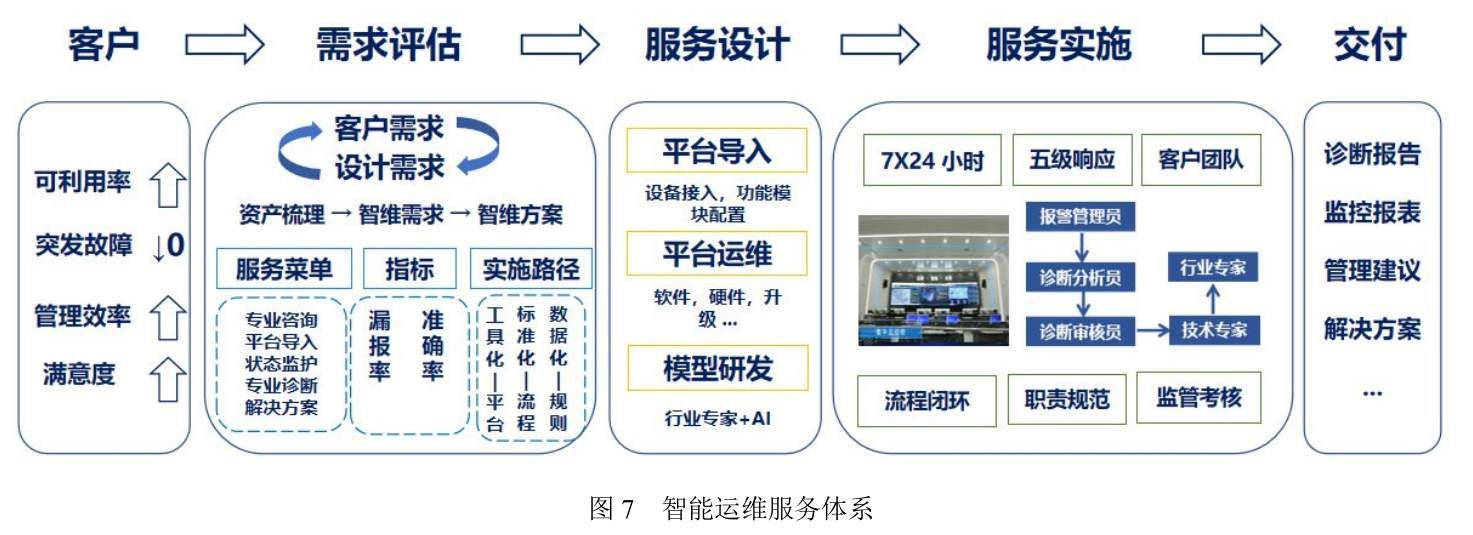

智能运维服务体系由客户目标、 需求评估、 服务设计、 服务实施和服务交付构成, 形成闭环服务体系,实现钢铁生产线状态无忧、 精度可控、 绿色高效和持续迭代优化。 客户希望通过数字化和智能化平台实现钢铁行业生产提质、 增效、 降本、 节能和降耗, 减少非计划停机, 全面提升客户满意度。 客户需求评估是客户需求和设计需求的不断迭代优化, 通过进行资产梳理、 厘清智维需求和形成智维方案的过程。 服务设计阶段包括平台导入、 平台运维和模型研发三部分。 钢铁产线设备状态通过智能传感和物联技术接入平台, 形成设备智能服务数据基础。 基于智能运维大数据平台进行各种运维服务智能 APP 开发, 基于工业机理和人工智能技术开发设备报警、 诊断、 预测和决策模型, 为智能运维实施提供支撑。 基于大数据平台, 提供 7×24 小时看护服务, 设置了五级响应机制(报警管理员-诊断分析员-诊断审核员-技术专家-行业专家), 提供以客户为中心的多对一贴心服务(现场代表、 分析专员和客户经理围绕客户提供精细化服务), 制定智能监控闭环流程, 确保智能服务水平的迭代升级, 分清职责和规范流程, 提供基于大数据的监管考核机制, 为智能运维实施保驾护航。 最后, 智能运维服务将交付诊断报告、 监控报表、 管理建议和解决方案等等, 并形成服务闭环, 不断提升智能运维服务质量。

图 7 智能运维服务体系

6.2 智能运维服务模式

基于智能运维服务系统, 围绕用户不同需求, 以解决方案为核心, 提供两种差异化的服务模式: 智维总包服务模式和智维平台服务模式。 其中总包服务模式包括设备接入、 管控、 决策、 检修和物料管理等, 是以提升生产线/设备运行状态为目标的, 基于平台的全流程全时域设备状态服务并共享服务价值。 智维平台服务包括解决方案、 建设、 接入、 监测、 报警、 诊断、 预测和决策服务, 是基于智能运维平台, 提供远程状态看护、 远程诊断支持、 设备寿命管理和解决方案推送等智能化设备管理服务。 两种服务模式各有千秋, 智维平台服务模式属于轻资产服务, 必须依托强大的大数据平台能力、 先进的技术能力、 领先的算法模型和经验丰富的专家团队等等, 为用户提供及时的、 可靠的和精准的设备服务解决方案, 真正实现提质、 增效、 降本、节能和降耗, 为客户创造价值。 智维总包服务模式属于重资产模式, 运维方承包整条产线的设备管理服务,包括检维、 维修、 操维、 物料管理、 状态管控、 报警、 诊断、 预测和寿命管理等等。 可以认为智维平台服务是智维总包服务的子集。 总包服务是设备管理一条龙服务, 不仅可提供轻服务模式的所有内容, 还可提供成本、 绩效、 物料、 备品备件、 库存管理等运营管理服务。

6.3 智能运维典型案例及效果

基于智能运维大数据平台和智能运维服务体系及相关方法论, 围绕客户需求与设备实际情况, 对集团内某热轧生产线进行智能运维总包服务, 对某基地数百台风机进行智维平台看护服务、 对某高线齿轮箱进行远程智能诊断服务和采用机器学习算法对某 TRT 动叶积灰进行预警, 均取得良好的效果。

6.3.1 热轧生产线总包服务

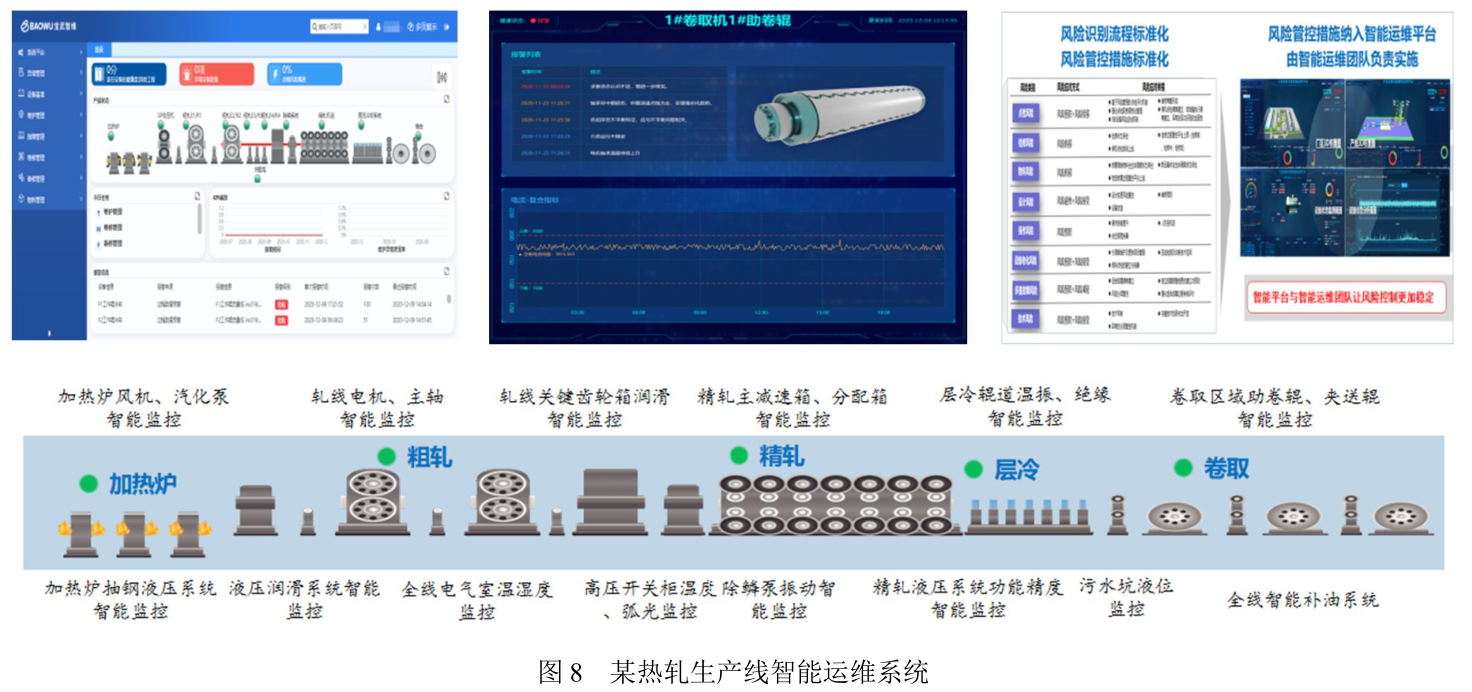

图 8 某热轧生产线智能运维系统

如图 8 所示, 基于智能运维大数据平台, 结合专家经验和智维标准化体系, 采用智维通(智能传感) 和智联(物联网) 将热轧生产线数千台设备接入系统, 在边缘端部署智用(E2Alarm2.0) 进行实时监控, 在云平台部署智多星(报警、 诊断和预警模型库) 系统实现对产线设备的趋势报警、 劣化分析、 故障诊断和状态预测, 为智能运维规划提供支撑。 平台上线以来, 设备故障率下降 20%、 吨钢维修成本下降 10%、 产线点检负荷下降 20%。

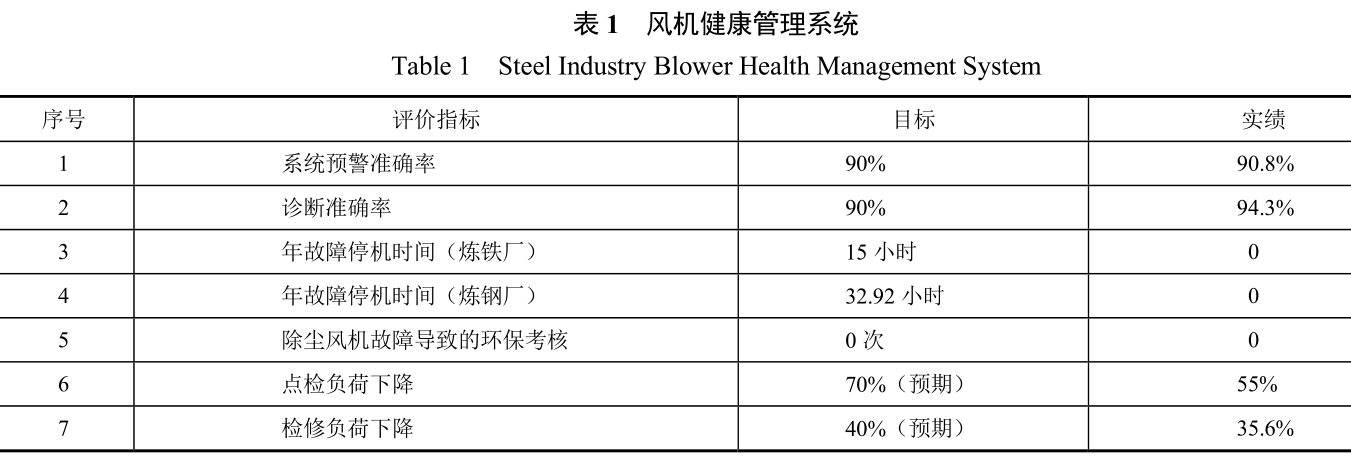

6.3.2 风机健康管理系统

某基地大量风机接入智能运维大数据平台, 采用智维平台服务模式(轻服务), 实现对基地所有风机的7×24h 看护服务, 提供远程智能报警、 诊断、 预测和决策推荐服务。 系统上线半年多来, 系统预警准确率达到 90.8%, 诊断准确率达到 94.3%, 年故障停机时间均为 0, 点检负荷下降 55%, 检修负荷下降 35.6%。 负荷下降值均小于目标值, 经专家讨论分析后认为系统上线时间较短, 各种流程、 标准、 规范还在建设之中,工作人员还未完全习惯新型工作模式。 可以预见, 随着平台上线时间越来越长, 各种流程和规范越来越成熟,各项评估指标将持续优化提升。

表 1 风机健康管理系统

6.3.3 齿轮箱轴承故障诊断

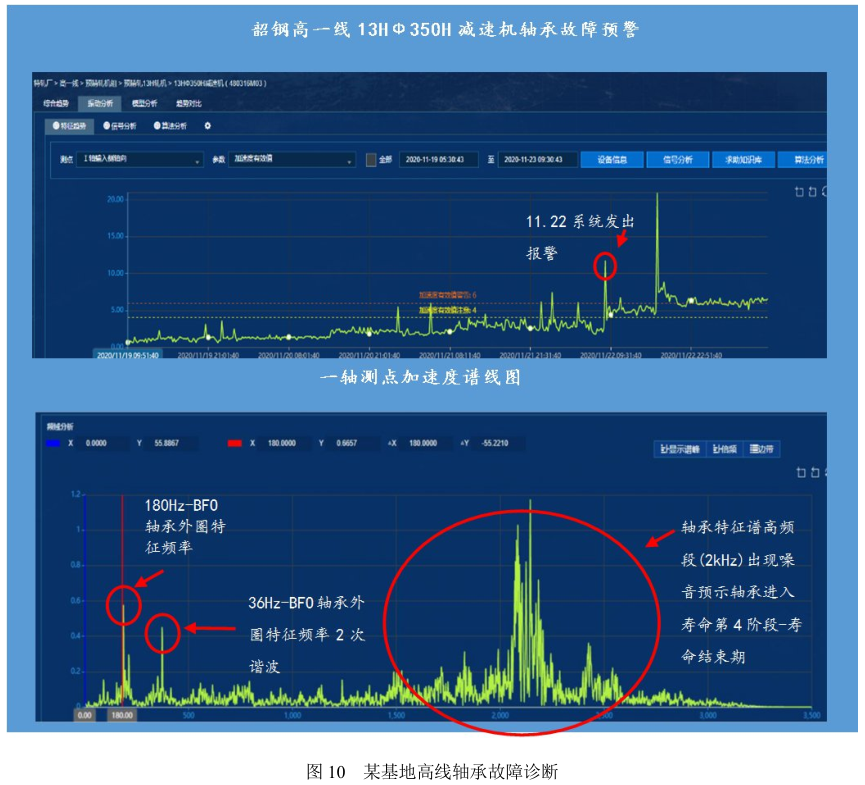

某基地高线生产线设备管理采用总包模式, 基于智能运维大数据平台, 采用智联通接入高线数千台设备,接入工艺数据超过 5000 项, 配置预警规则模型超过 1500 条, 日均数据流量超过 10G, 在边缘和云端部署报警、 诊断和预警模型, 诸如振动温度、 油液理化、 润滑液压、 轴承、 齿轮箱、 泵、 电机和风机等模型超过1000 个。 经过半年多运行, 设备故障时间下降 15%, 点检负荷下降 15%, 报警准确率超过 90%, 计划检修时间下降 40%和产线作业率上午 4%。

2020 年 11 月 22 日, 智能运维大数据平台持续报警高线 13HФ350H 减速机冲击有效值 大, 如图 10 所示, 结合系统与远程专家诊断, 专家判断一轴冲击有效值上升明显, 轴承 180Hz 轴承外圈特征 BFO 频率和2 次谐波数值增大, 同时在 2kHz 附近出现大量噪声信号, 确认一轴轴承存在严重劣化, 立即申请线下维检。经现场运维工程师检查, 轴承出现保持架断裂, 滚动体磨损严重的故障, 经及时更换轴承, 避免了一起严重的突发停机事故, 获得良好评价。

图 10 某基地高线轴承故障诊断

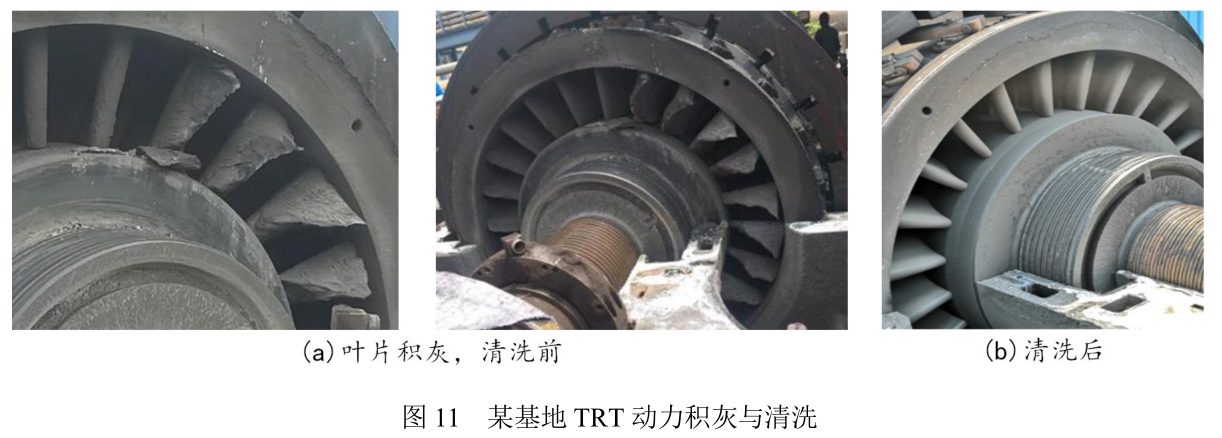

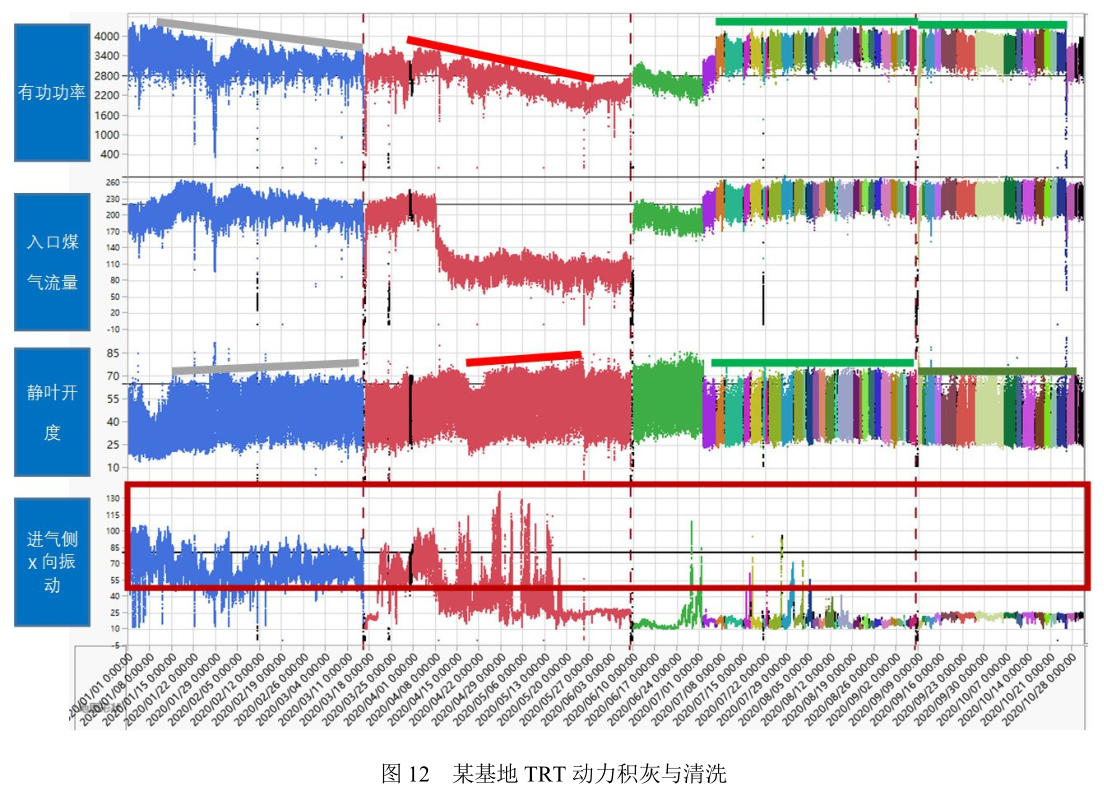

6.3.4 TRT 动叶积灰预警

某钢铁基地 TRT 叶片积灰, 导致设备振动加大, 发电量下降, 静叶开度变得难以控制, 炉顶压力超标,风险大。 2019 年因为动叶积灰问题曾引发 4 次跳机保护事件。 为解决动叶积灰问题, 现场检修团队自主开发积灰蒸气清洗系统, 可有效清除动叶上的积灰。 然而, 若频繁清洗将缩短 TRT 系统寿命, 若清洗不及时可能导致炉顶压力冒尖, 影响系统安全。

图 11 某基地 TRT 动力积灰与清洗

为解决以上矛盾, 基于机器学习算法, 结合动叶积灰机理和现场专家经验, 围绕客户经济性要求, 以TRT 进气侧振动、 静叶开度、 入口煤气流量和有功功率为多参数输入进行综合分析, 开发 TRT 动叶积灰预测模型, 可自适应于各种 TRT 系统。 如图 12 所示, 在 2020 年上半年, 模型还未上线运行, TRT 运行性能逐渐劣化, 性能波动较大。 下半年模型上线, 可对动叶积灰进行预测并自动启动清洗工艺, 有效稳定了炉顶压力, 降低了维护成本, 年发电量可提升 11.5%, TRT 发电经济效益可提升 167 万/年。

7 结语

本文对钢铁行业智能运维进行了深入研究, 对智能运维定义、 主要内容、 关键目标、 重要价值、 智维本质、 发展等级、 产品图谱、 服务体系和服务模式等进行了深入阐述, 获得多个有意义的研究结论。

(1) 宝武智维基于“云、 物、 大、 移、 智”, 结合数十年钢铁行业设备管理服务经验, 总结了智能运维定义;

(2) 介绍了运维策略和运维模式演进路径, 对比分析了传统运维模式和智能运维模式的区别, 阐述了智能运维本质特征;

(3) 基于智能运维技术水平, 结合我国钢铁行业运维现状, 分析了智能运维技术和模式发展等级, 提出了运维技术和模式从 L1 至 L5 的发展等级;

(4) 宝武智维基于“云、 物、 大、 移、 智”技术, 构建钢铁行业智能运维大数据平台, 开发智能运维产品图谱, 涵盖标准、 传感、 物联、 数据、 算法、 规则、 模型、 管控、 报警、 诊断、 预警、 决策辅助等方方面面;

(5) 基于智能运维大数据平台, 构建了智能运维服务体系, 提出了总包服务模式和智维平台服务模式。基于上述两种模式, 分析了多个基地总包服务和平台服务的典型案例, 从运维成本、 检修时间、 生产线作业率、 模型准确性和经济性等方面验证了智能运维的可靠性和有效性。

参 考 文 献

[1] 张克南. 流程工业设备状态管理的系统策划和实践[M]. 上海: 上海科学技术出版社, 2007: 1-2.

[2] 张翠凤. 设备管理与维修模式探讨[J]. 设备管理&维修, 2000, 2: 7-9.

[3] 李麒, 袁文清, 杨大雷. 远程智能运维-设备管理的必由之路[J]. 宝钢技术, 2019, 6: 13-16.

[4] Jon Bokrantz, Anders Skoogh, Cecilia Berlin, Thorsten Wuest, Johan Stahre. Smart Maintenance: an empirically grounded

conceptualization[J]. International Journal of Production Economics, 2020, 223, 1-17.

[5] Nazmus Sakib, Thorsten Wuest. Challenges and Opportunities of Condition-based Predictive Maintenance: A Review[C]. 6 th

CIRP Global Web Conference, USA: Elsevier B. V, 2018: 267-272.

[6] Susana Ferreiro, Egoitz Konde, Santiage Fernandez and Agustin Prado. Industry 4. 0: Predictive Intelligent Maintenance for

Production Equipment[C]. European Conference of the Prognostics and Health Management Society, Spain: PHM Society, 2016:

1-8.

[7] Vepa Atamuradov, Kamal Medjaher, Pierre Dersin, Benjamin Lamoureux and Noureddine Zerhouni. Prognostics and Health

Management for Maintenance Practitioners-Review, Implementation and Tools Evaluation[J]. International Journal of Prognostics

and Health Management, 2017, 60: 2153-2648.

[8] Van Duc Nguyen, Marios Kefalas, Kaifeng Yang, Asteris Apostolidis, Markus Olhofer, Steffen Limmer and Thoms Back. A

Review: Prognostics and Health Management in Automotive and Aerospace[J]. International Journal of Prognostics and Health

Management, 2019, 23: 2153-2648.

[9] Fumagalli, L., Macchi, M., Colace, C., Rondi, M., Alfieri, A., 2016. A Smart maintenance tool for a safe electric arc furnace[J].

IFAC-PapersOnLine, 2016, 49: 19–24.

[10] Holgado, M., Macchi, M., 2014. Exploring the Role of E-Maintenance for Value Creation in Service Provision. Engineering,

Technology and Innovation[C]. 2014 International ICE Conference, Italy: IEEE, 2014: 1-10.

[11] Qiao, G., Weiss, B. A. Advancing measurement science to assess monitoring, diagnostics, and prognostics for manufacturing

robotics[J]. Int. J. Prognostics Health Management, 2016, 7: 2153-2648.

[12] Cheng, S., Azarian, M. H., Pecht, M. G., 2010. Sensor systems for prognostics and Health management[J]. Sensors, 2010, 10:

5774-5797.

[13] Lee, J., Jin, C., Liu, Z., Ardakani, H. D., 2017. Introduction to data-driven methodologies for prognostics and Health

management[J]. Probabilistic Prognostics and Health Management of Energy Systems, 2017, 4: 9-32.

[14] Kans, M., Galar, D., Thaduri, A., 2016. Maintenance 4. 0 in railway transportation industry[C]. Proceedings of the 10th World

Congress on Engineering Asset Management (WCEAM 2015), Finland: Springer, 2016: 317-331.

[15] Kumar, U., Galar, D. Maintenance in the era of industry 4. 0: issues and challenges[J]. Quality, it and Business Operations. 2017,

10: 231-250.

[16] 金超, 关于 PHM, 这是有史以来听到最接地气的解说[EB/OL]. https://zhuanlan.zhihu.com/p/42865063, 2018.

[17] 李杰, 倪军, 刘宗长. 从大数据到智能制造[M]. 上海: 上海交通大学出版社, 2016: 4-5.

【相关好文】

《云南铜业2024 年冶炼板块设备管理专题培训》——课件《设备智能运维管理》

一、概述——了解设备智能运维的概念

二、现况——了解国内设备智能运维的现况

三、标准——了解设备数字化、智能化管理的主要国标、行标

四、核心——设备智能运维的核心:平台、专家系统、标准化体系。

五、技术——智能运维的主要关键技术

六、人才——智能运维的人才需求与培养